使用原材料

当社では、「繊維」「粉体」「不織布」などさまざまな原材料を使用して製品を製造しています。

繊維

当社では、植物繊維・動物繊維・再生繊維・合成繊維・無機繊維など様々な繊維を使用しています。複数の繊維を組み合わせることにより繊維それぞれがもつ特性を活かした製品にすることができます。

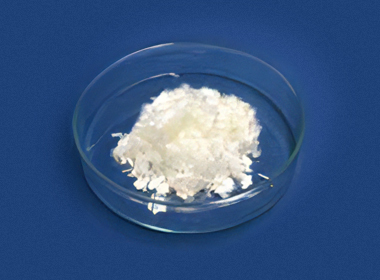

粉体類

当社では、数百種類もの粉体を使用しています。特殊な方法で紙に定着させることにより、粉体特有の性質を生かした紙製品を製造することが可能です。粉体は大別すると、有機粉体と無機粉体に分けられますが、ここでは無機粉体について紹介します。

不織布

当社では、湿式不織布、乾式不織布、多層不織布などの不織布を使用しています。

異なるこれらのシートを加工によって積層することで特異な性能を持つ製品になります。

植物繊維

当社では、「繊維」「粉体」「不織布」などさまざまな原材料を使用して製品を製造しています。

木材パルプ

木材パルプは、木材の木質部から取れる木材繊維からできています。

大別すると針葉樹(N材)と広葉樹(L材)に分けられます。N材ではモミ科、マツ科等があり、L材ではブナ科、カバノキ科、カエデ科、ヤナギ科、フトモモ科のユーカリ等があります。

一般的にはN材の方が長繊維で、長繊維の方が短繊維のものより強度の強い製品が得られやすくなっています。なお、製紙産業が原料とする木材は、針葉樹は大半が製材工場の廃材を利用し、広葉樹は、計画的な植林事業を行うことにより、地球環境に十分な配慮をしております。

非木材パルプ

非木材パルプは、植物の種子についている種毛繊維や皮や茎にある靱皮繊維からできています。

リンター(綿実に付着する短毛)からつくるコットンリンターパルプ、麻パルプ(種類、特徴、産地によって数種類に分けられます)、サトウキビの絞りかすからつくるバガスパルプ、ケナフ(アオイ科の植物)からつくるケナフパルプ等があり、環境にやさしい素材として注目されています。

動物繊維

動物繊維は、動物からとれる繊維のことで主成分はたんぱく質です。蚕の絹繊維、羊毛等の獣毛繊維の他に、動物の皮革から抽出したコラーゲン繊維、エビなどの甲殻類・貝類などに含まれるキチンやキチンを脱アセチル化したキトサンも含まれます。

シルク繊維

シルク繊維は、蚕の繭からできた繊維です。

吸放湿性、保温性、染色性などに優れています。

羊毛

羊毛は、断熱性、保温性に優れています。

再生繊維

再生繊維は、植物繊維のセルロース部分を薬品に溶解し、再度繊維にしたもの(ビスコース法)で、その成分は綿や麻と同じセルロースです。再生セルロース繊維とも呼ばれます。

レーヨン(ビスコース、スフ)

レーヨンは、木材パルプのセルロース部分を薬品に溶解し、再度繊維にしたもの(ビスコース法)で、その成分は綿や麻と同じセルロースです。

語源は、光る糸(ray)で絹のような光沢があるため人造絹糸とも呼ばれます。特徴としては、肌触りがよい、独特の光沢感、吸湿性、放湿性があり、染色性に優れています。また熱で軟化,溶融しないことなどから幅広く使用されています。

合成繊維

合成繊維は、有機合成による高分子化合物からできた繊維のことで、石油などの原料から合成されます。単体またはパルプ等の天然素材との混抄により、繊維の持つ有用な特性を製品に付与することができます。

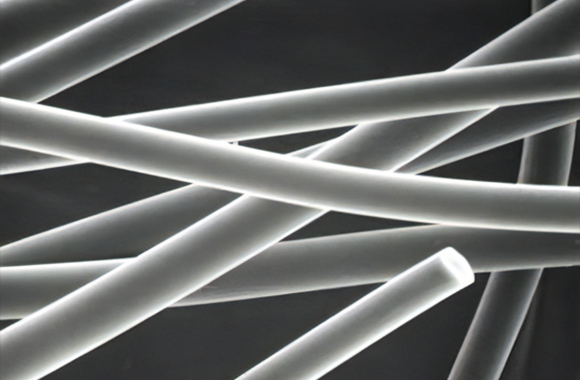

ポリエステル繊維(PET繊維)

ポリエステル繊維は、合成繊維の中では最も生産量が多く、紙にも多く使用されています。ポリエステルは、エステル結合させた構造の高分子の総称ですが、繊維ではポリエチレンテレフタレート(PET)を指します。

特徴としては、強度が強い、耐熱性・耐水性に優れているなどがあります。当社では、他の原材料との混抄だけでなく、ポリエステル繊維を100%使用した「PURELY(ピュアリー)」も展開しております。

ポリオレフィン繊維(ポリプロピレン繊維、ポリエチレン繊維)

ポリオレフィン繊維は、ポリプロピレン、ポリエチレン等のように炭化水素系高分子でできた繊維です。

特徴としては、比重が1以下(約0.90~0.96)と非常に軽く、また酸、アルカリに対して耐薬品性が強いなどがあります。

特に複合繊維のうち芯部分がポリプロピレン、鞘部分がポリエチレンの芯鞘繊維(シース・コア繊維)、またはポリプロピレンとポリエチレンが約半分ずつで構成されるサイドバイサイド繊維が、熱融着繊維としてよく使用されています。

当社では、他の原材料との混抄だけでなく、ポリオレフィン繊維を100%使用した「ALT(アルト)」も展開しております。

アクリル繊維

アクリル繊維は、ポリアクリロニトリルを成分とする繊維です。特徴としては、耐熱性、染色性、寸法安定性、耐薬品性等に優れています。

またアクリル繊維とは別に、ポリアクリロニトリルの割合が低く、様々な機能(難燃性,抗菌性,保温性等)を付与させるために、その他の原料を含むモダクリル繊維と呼ばれるものも使用されています。

アラミド繊維

アラミド繊維は、その分子骨格が芳香族とアミド結合からなる繊維のことで、分子骨格でパラ系タイプとメタ系タイプがあります。

特徴としては、高強力、高弾性率、耐衝撃性、耐摩耗性、耐熱性、耐薬品性に優れており、高価ではありますが、高機能のため使用されています。

ビニロン繊維(PVA繊維)

ビニロン繊維は、ポリビニルアルコールを成分とする繊維です。

特徴としては、耐光性、親水性、接着性等があり、紙の多くの分野で使用されています。

無機繊維

無機繊維は、無機物からできた繊維のことで、ガラス繊維、ロックウール等の非晶質繊維と、炭素繊維、アルミナ繊維等の多結晶繊維とウォラストナイトやチタン酸カリウム繊維等の単結晶繊維に分類されます。

非晶質繊維は、粒界が存在しないため弾性率の低いものでも高強度です。多結晶繊維は、小さい結晶が集まってできており、耐熱性に優れています。単結晶繊維は、ウィスカ状の微細繊維であり極めて高強度です。

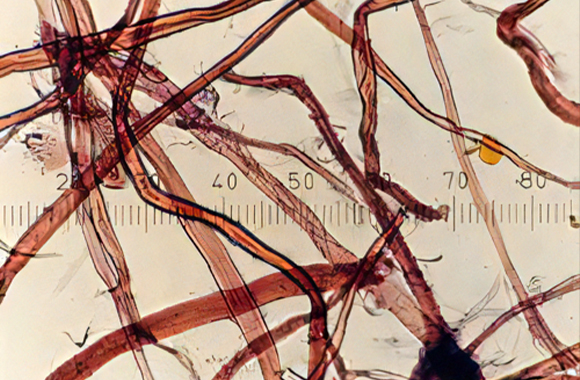

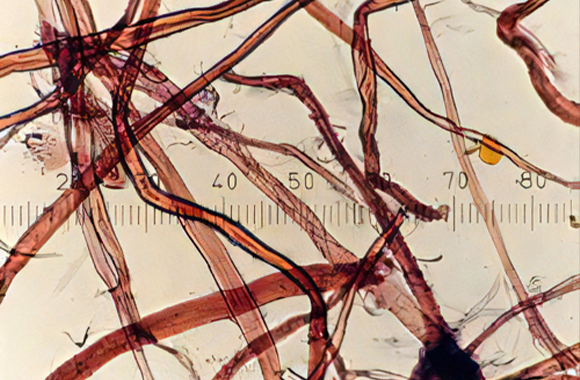

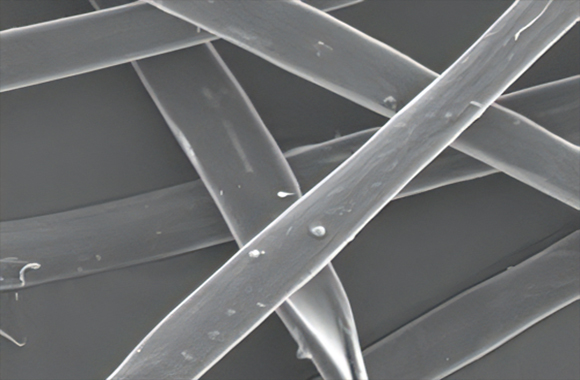

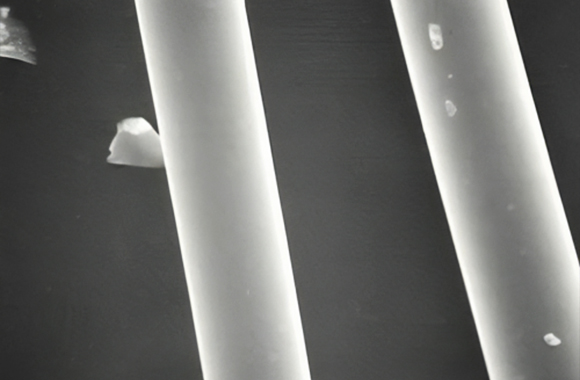

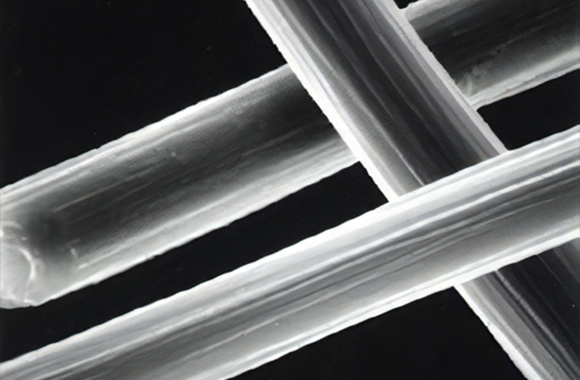

ガラス繊維

製紙に用いられるガラス繊維は、主に繊維径6~20μ、繊維長3~25mmのチョップドストランドで、耐熱性、寸法安定性に優れています。ガラス繊維を配合したシートは、その特性から床材、断熱材、建材に使用されています。

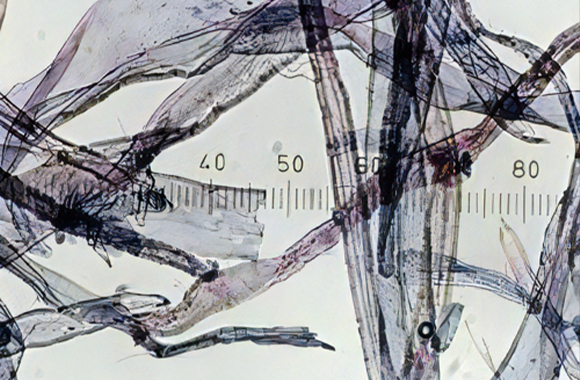

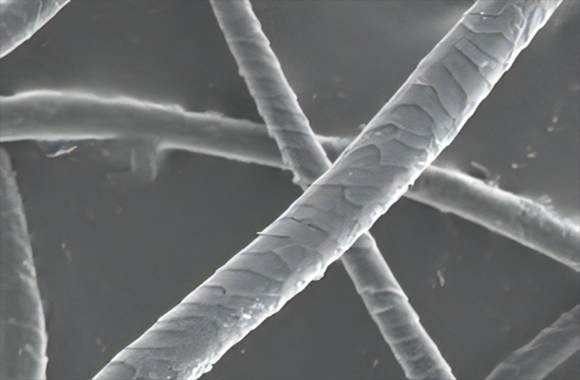

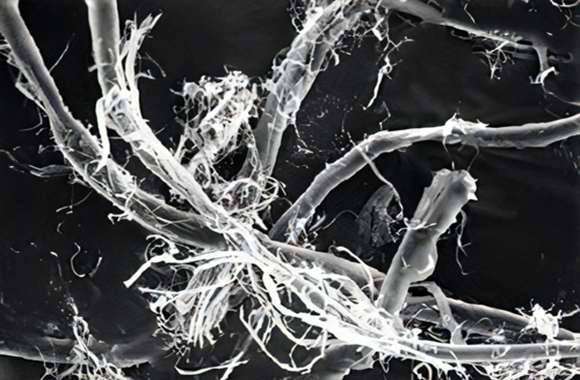

マイクロガラス

マイクロガラスは、繊維径0.1~3μのウール状のガラス繊維で、各種フィルターや分析用濾紙、断熱材等に使用します。

炭素繊維

炭素繊維は、主にPAN(ポリアクリロニトリル)系とピッチ(石油及び石炭)系の二つに分けられます。

機械的強度、弾性率、耐熱性、耐薬品性に優れています。電気抵抗や熱伝導性は金属に近く、熱膨張率が低い特徴を利用して、電磁シールドや電極、耐熱構造体等に応用されています。

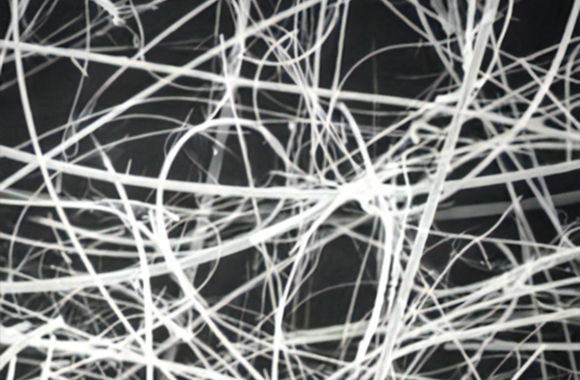

活性炭繊維

活性炭繊維は、粒状、粉末状では得ることのできない優れた吸着速度を有します。

繊維状であることにより圧損の低いシートができるため、主にフィルター用途で使用されています。

セピオライト(含水ケイ酸マグネシウム)

セピオライトは、成分はケイ酸マグネシウムでタルクと同じですが、分子構造が異なりミクロな細かい孔をもっています。繊維状であるため、無機バインダーとしての効果も保有しています。

表面積が高く吸着性に優れています。主に、水、アンモニア、硫化水素等の分子量が小さく極性のある物質への吸着脱臭に適しています。

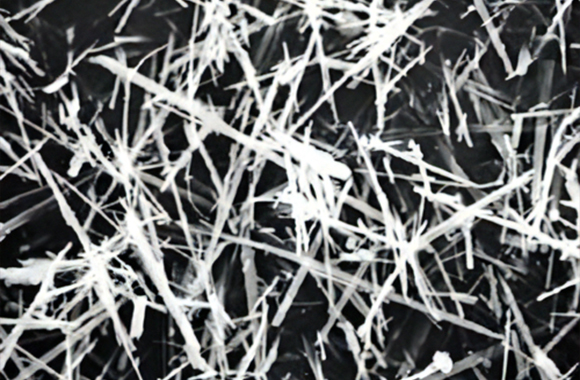

チタン酸カリウム繊維

チタン酸カリウム繊維は、結晶は主に針状結晶ですが、製法により様々な結晶構造をもっています。その構造により物理的特性や化学的特性が異なります。繊維直径はサブミクロンになると非常に強度向上が期待できます。高温域での熱伝導率は極めて低く、電気絶縁性も高いという特徴があります。結晶構造の種類によっては化学的に活性なものや、陽イオン交換性を有するものがあります。これらの性質を利用して、断熱材や電気絶縁材、フィルターへ応用されています。

セラミック繊維

セラミック繊維は、アルミナ・シリカを主成分とした人造無機繊維の総称です。その製法上、繊維になりきれないで粒子のままの状態のショット(非繊維状粒子)の除去がネックとなりますが、軽量且つ柔軟で、優れた断熱性と常時使用温度として1000度を超える耐熱特性を有しています。シール材、パッキング材、断熱材、保温材の他、フィルターにも応用されています。

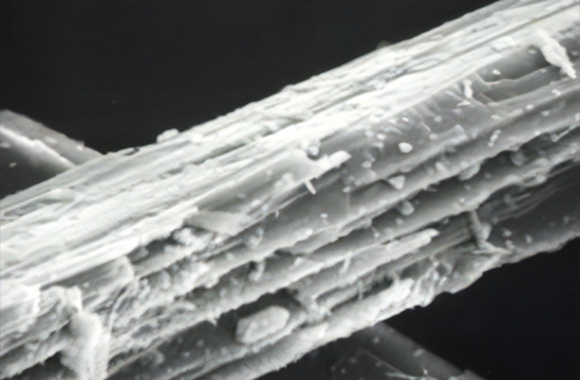

ウォラストナイト(ケイ酸カルシウム繊維)

ウォラストナイトは、石灰石と花崗岩の接触部で変成作用を受けて発達した天然鉱物で、針状の結晶体です。アスベスト代替品として注目されたマテリアルで、耐熱性、電気絶縁性が優れています。

ロックウール

ロックウールは、製鉄高炉スラグに繊維性能向上のためケイ酸質岩石、玄武岩、石灰岩等を配合して作られます。不燃で、耐火性能があり、断熱、吸音・遮音性に優れています。一般に、保温材、断熱材、吸音板等に使用されています。

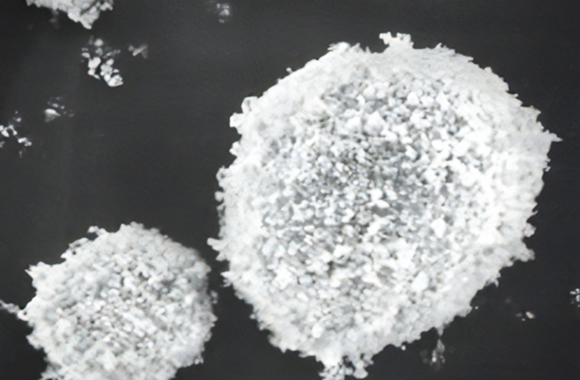

活性炭

炭素系粉体は、有機物を蒸し焼きにすることにより生成される粉体です。その有機物の種類や製造条件により特性の異なる炭素質となります。有機物への吸着性に優れているほか、熱伝導性、耐酸,耐アルカリ性、耐溶剤性、耐熱性、潤滑性等優れた性能を示します。非金属でありながら導電特性を有することも大きな特徴であり、未来材料として注目されています。

ロックウール

活性炭は、図のように表面積を上げることにより炭素の中でも吸着性能や触媒性能をさらに向上させています。原材料としては表面積の大きいヤシ殻や、石炭、木炭等でありその種類、製造条件により吸着性能は多岐にわたっています。液層の場合は不純物の浄化や触媒として、気層の場合は臭いや有機ガスの吸着に展開できます。最近では環境負荷物質、VOC対策の課題解決にも応用が期待できます。

木炭・竹炭

木炭や竹炭は、再生可能な植物資源です。植物としての構造が焼成後も多数の細孔として残るため、活性炭と同様に吸着機能を持っています。焼成方法や温度によって特徴的な機能を持った炭も作製可能で、今後注目される素材です。

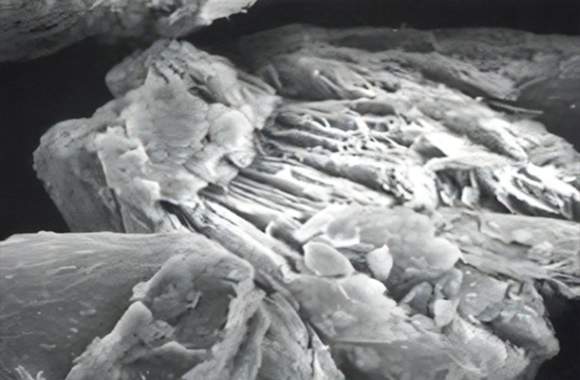

黒鉛(グラファイト)

黒鉛(グラファイト)は、木炭や竹が非晶質にあるのに対して結晶質です。炭素が六角状に形成された構造になっており、結晶は図のように平たい鱗辺状の形をしています。熱伝導性は炭素の中でも特に優れ純度の高いものはアルミニウムに匹敵します。構造上六角平面に垂直なZ軸方向には割れやすく低摩擦効果があります。

鉱物系粉体

鉱物系粉体は、天然に産するものと加工や合成により製造される人造鉱物系粉体に分けられます。天然には炭酸カルシウムやカオリンクレー、タルク等があり、人造には、水酸化アルミニウムやチタン酸カリウム等があります。紙への応用としては、各々の特徴を生かして、内部添加(製造工程の原料として添加)やサイズプレス、含浸、コーティング等の方法で添加しています。

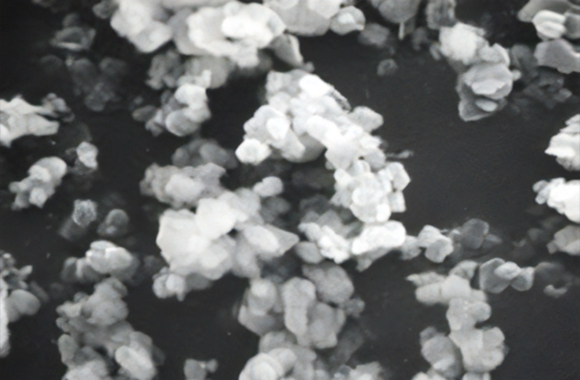

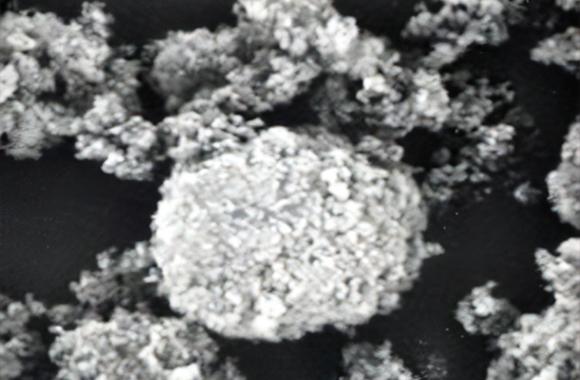

珪藻土(ケイソウ土)

珪藻土は、古代の珪藻の化石で、大きく分けて淡水系珪藻土と海水系珪藻土の2種類があり、それぞれ形状が異なります。成分はシリカ(SiO2)が主体で、図のように多孔質であることから各種のフィルターとして利用されています。紙に充填した場合、低密度で細孔に富むシートとなります。

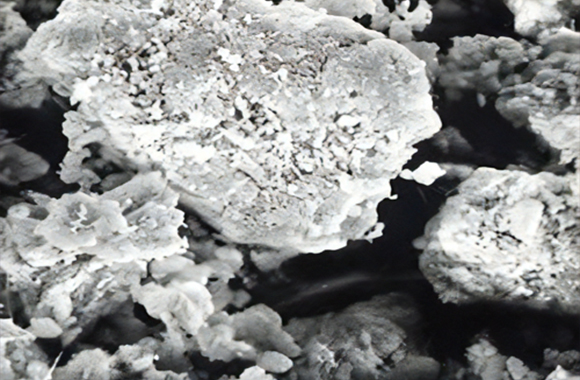

タルク

タルクは、成分がケイ酸マグネシウムで、図のように結晶水を含み六角板状です。

別名で滑石と呼ばれるように滑り易い性質を呈し、滑り性の向上剤として利用されています。配合した場合は、平滑性や耐熱性向上が期待できます。安価なことから紙のコーティング剤の填料として利用されています。

炭酸カルシウム

炭酸カルシウム粉末は、一般的には透明性のあるプリズム状結晶で、インキの映えを良くすることから多くの印刷用紙に使用しています。従来から塗工用としても印刷性向上や充填材として利用されてきました。酸に弱い為、紙の原料として使用する場合は定着剤に硫酸アルミニウム等による酸性定着ではなく、pHが中性域での定着方法が工夫されています。

水酸化アルミニウム

水酸化アルミニウムは、アギブサイトが一般的な分子構造です。結晶水の分解温度は約270°Cでパルプ等の有機物の初期燃焼温度に近いため、結晶分解温度における吸熱反応を利用して紙に添加し難燃化が可能です。また表面電荷がカチオン性であることから、アニオン性であるパルプと水中で良く定着します。

酸化チタン

酸化チタンは、白色度、隠蔽性向上剤として従来から利用されていて、アナターゼ型とルチル型があります。アナターゼ型はルチル型に比べ少し耐光性は劣っています。近年、光触媒が大きくクローズアップされてきましたが、アナターゼ型酸化チタンの欠点である耐光性に着目した点からの産物です。光触媒型の酸化チタンには有機物を分解する性質があり環境浄化に利用されるようになってきました。

ヒル石(バーミキュライト)

ヒル石は、雲母の変成物として産出します。特殊な高熱処理により膨張し非常に気孔率が高く見かけ密度が低い素材となります。特性としては、断熱、吸音、軽量、吸着や陽イオン交換、不磨耗性、耐酸耐アルカリに強い効果があるようです。このような特性を利用して色々な機能のあるシート開発が期待できます。

ゼオライト

ゼオライトは、極性ガスを吸着する特徴があり、特に水蒸気の吸着に優れています。このことから、乾燥剤や空調関係の調湿に多く利用されています。また、臭いの成分であるアンモニアや硫化水素も吸着するため、脱臭剤としての効力も高いです。紙への応用としては、パルプへの内部添加による方法や含浸やコーティング等の二次加工による方法での応用が期待できます。

ホワイトカーボン(合成シリカ)

シリカは、天然と合成品があり、合成品は非晶質(アモルファス)であり、天然品と比べ暴露状態では環境への影響も少なくなります。比表面積が大きく、屈折率が低いことから印刷用紙(インクジェット)に用いられ、インクの鮮明な着色性を出すのに効果があります。また比表面積が大きく微粒子なものは濾過材として最適です。

湿式不織布

湿式不織布は、水を媒体として作られた不織布です。乾式不織布よりも短い合成繊維が使用されます。また、天然繊維、合成繊維を問わず、任意の割合で配合でき、均一なシートが得られます。

組み合わせる対象のシートにより最適な加工方法が選択されます。

乾式不織布

乾式不織布は、長繊維の化・合繊をカードマシンによりウエッブ形成させ、ニードルパンチ、熱処理、樹脂バインダーなどで強度を付与したシートです。布のような風合いがあるため医療・衛材などに多用されています。

組み合わせる対象のシートにより最適な加工方法が選択されます。

貼り合せ不織布

熱融着、ウェットラミ、ドライラミなどの様々な貼り合せ加工により、異質なシートを積層して特殊な性能させることが可能です。

組み合わせる対象のシートにより最適な加工方法が選択されます。